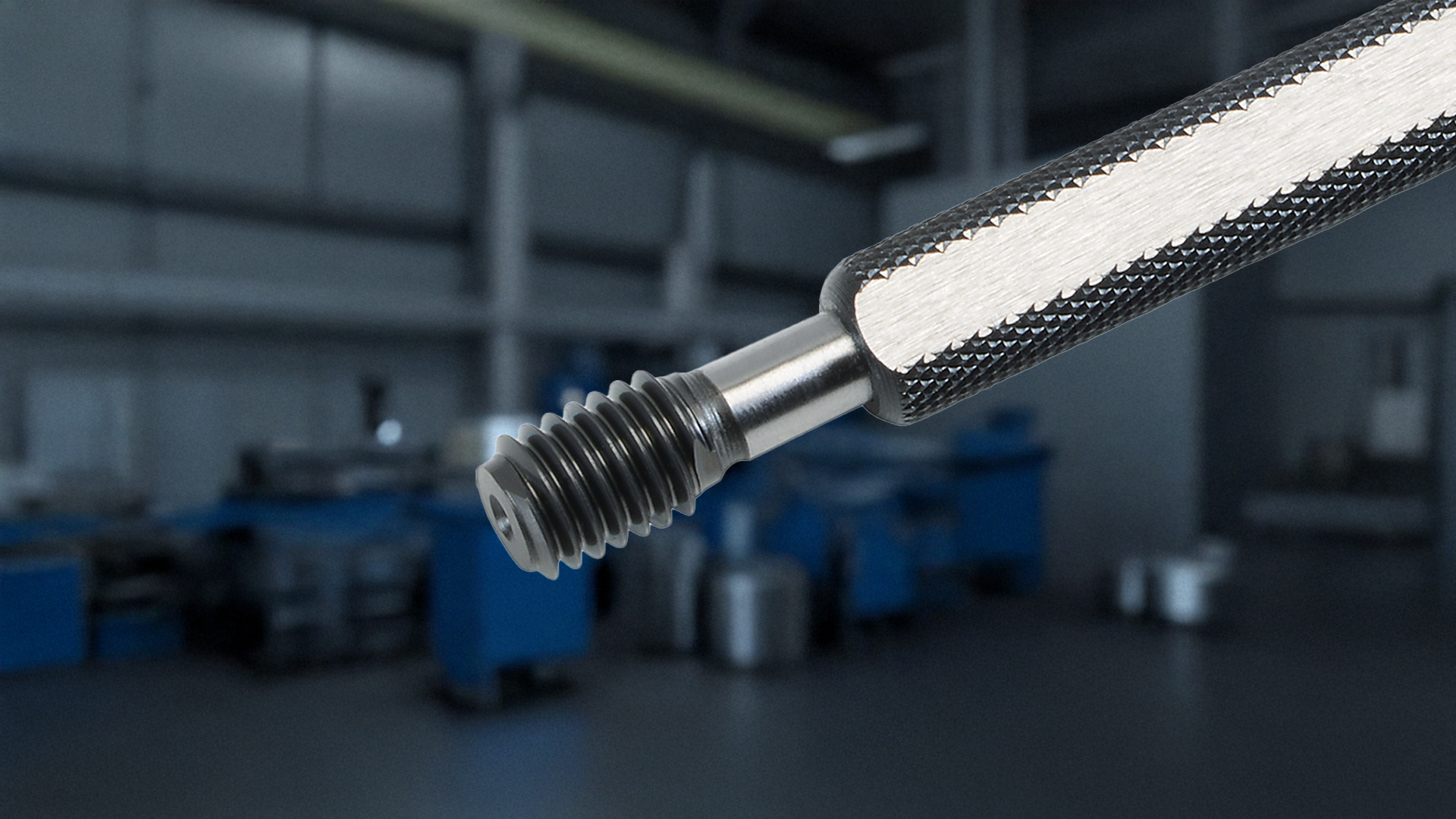

Revestimientos y tratamientos de superficie para herramientas de roscado

Fundamentos y beneficios de los tratamientos superficiales

Cuando se trata de la eficiencia y la vida útil de tus herramientas de roscado, cada detalle cuenta. Los tratamientos superficiales y recubrimientos desempeñan un papel clave para maximizar el rendimiento, reducir el desgaste y lograr resultados de corte óptimos.

En este artículo conocerás los distintos procedimientos, cómo funcionan y qué ventajas concretas pueden ofrecerte.

Por qué los tratamientos superficiales son esenciales para las herramientas de roscado

- Aumentar la dureza superficial

- Mejorar la resistencia al desgaste

- Optimizar las propiedades de deslizamiento

- Evitar soldaduras en frío

- Permitir mayores velocidades de corte

Descripción detallada de los procesos

Vaporizado (VAP) – Para mejor adhesión del lubricante

Este tratamiento térmico forma una capa de óxido férrico sobre la superficie de la herramienta, lo que mejora la adhesión del lubricante y reduce el riesgo de soldaduras en frío.

- Mejor retención del lubricante

- Mayor vida útil

- Menor fricción

Nitruro (NIT) – Para máxima dureza superficial

La superficie de la herramienta se enriquece con nitrógeno, aumentando significativamente su dureza. Ideal para herramientas sometidas a altas cargas.

- Alta resistencia al desgaste

- Mejores propiedades de deslizamiento

- Menor tendencia a soldaduras en frío

TiN (Nitruro de Titanio) – El clásico todoterreno

Recubrimiento dorado aplicado por PVD. Alta dureza, excelente resistencia al desgaste y adecuado para múltiples aplicaciones.

- Buena estabilidad térmica

- Alta resistencia química

- Uso versátil

- Permite mayores velocidades de corte

TiCN (Carbonitruro de Titanio) – Para materiales difíciles

Más duro que el TiN, con menor fricción, ideal para acero y materiales abrasivos.

- Resistencia extrema al desgaste (~3.000 HV)

- Buena conducción térmica

- Ideal para materiales duros

TiAlN (Nitruro de Titanio y Aluminio) – Para temperaturas extremas

Alta dureza y resistencia al calor, ideal para mecanizado en seco y aplicaciones exigentes.

- Máxima resistencia a la abrasión

- Mayor durabilidad

- Excelente para corte en seco

CrN (Nitruro de Cromo) – Para metales no ferrosos

Recubrimiento metálico plateado con gran adhesión y efecto antiadherente, perfecto para aluminio y cobre.

- Resistente a la corrosión

- Alta elasticidad

- Efecto antiaherente eficaz

Tabla comparativa: Recubrimientos y tratamientos

| Proceso / Recubrimiento | Color | Dureza (HV) | Resist. Térmica | Fricción / Deslizamiento | Ventajas principales | Aplicaciones |

|---|---|---|---|---|---|---|

| Vaporizado (VAP) | Gris oscuro / azulado | – | Media | Buena | Mejor lubricación, menos soldaduras | Uso general, acero |

| Nitruro (NIT) | – | Alta | Media | Buena | Dureza superficial elevada | Fundición, aceros bajos en aleación |

| TiN | Dorado | ~2.600 | Hasta 600 °C | Buena | Recubrimiento versátil | Acero, metales no ferrosos |

| TiCN | Gris violáceo | ~3.000 | Hasta 400–450 °C | Muy buena | Baja fricción, muy resistente | Aceros duros, abrasivos |

| TiAlN | Negro violáceo | ~3.300 | Hasta 800–900 °C | Muy buena | Máxima resistencia térmica | Aceros aleados |

| CrN | Plateado metálico | ~1.800–2.000 | Media | Excelente con metales no ferrosos | Protección contra la corrosión | Aluminio, cobre, no ferrosos |

El recubrimiento adecuado marca la diferencia

Elegir el tratamiento o recubrimiento correcto es esencial para mejorar el rendimiento y la durabilidad de tus herramientas. Ya sea TiN, TiCN, TiAlN o vaporizado, en Voelkel encontrarás la solución ideal para tu aplicación.

¿No estás seguro de cuál elegir?

Contáctanos – estaremos encantados de asesorarte personalmente.