Taraudage par Refoulement : Sans copeaux, propre, fiable

Introduction : Pourquoi fabriquer des filetages sans copeaux ?

Si vous fabriquez des filetages internes, vous connaissez le problème fondamental : les copeaux. Ils doivent être évacués de manière fiable, ils peuvent rester coincés, bloquer les outils et causer des problèmes précisément là où les choses se compliquent, par exemple dans les trous borgnes, les processus automatisés ou la production en série.

Dans les environnements de production sensibles, il y a un point supplémentaire. Les copeaux n'ont tout simplement pas leur place, comme dans la fabrication de composants électroniques ou dans les installations en contact avec des produits alimentaires. Toute contamination peut représenter un risque réel.

Il existe un processus qui évite bon nombre de ces difficultés dès le départ : le taraudage par refoulement. Ces outils sont également appelés tarauds formeurs. C'est un processus totalement sans copeaux, avec une grande stabilité de processus et un filetage stable pour résultat. Dans la vidéo ci-dessous, vous verrez à quoi ressemble le processus sur la machine et quels sont les points clés.

Qu'est-ce que le Taraudage par Refoulement ?

Dans le taraudage par refoulement, le filetage interne n'est pas créé par enlèvement de matière, mais par déplacement de celle-ci. Le processus est basé sur la déformation à froid. Le matériau s'écoule dans le profil du filetage, rien n'est coupé et la matière reste dans le composant.

C'est la plus grande différence avec le taraudage classique :

Les outils de coupe enlèvent de la matière et génèrent des copeaux.

Les outils de formage (refoulement) compactent et déforment la matière.

Les domaines d'application typiques sont les matériaux déformables comme de nombreux aciers, les alliages d'aluminium, le laiton ou les matériaux en cuivre. Dans ces matériaux, le taraud formeur exploite systématiquement ses avantages.

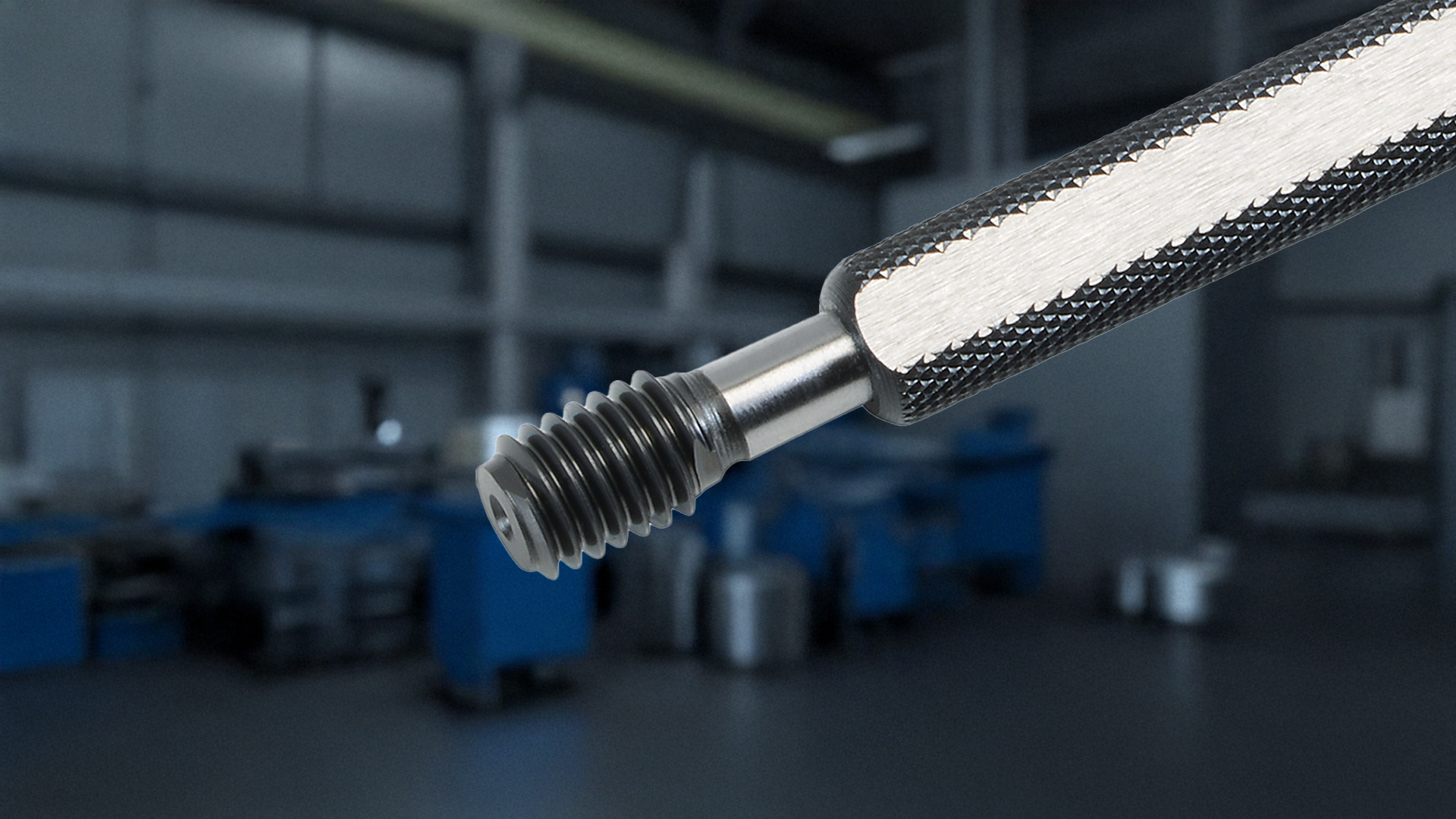

Géométrie de l'Outil : Comment le Taraud à Refouler diffère du Taraud Coupant

Un taraud coupant possède des arêtes de coupe et des rainures d'évacuation pour les copeaux générés.

Un taraud à refouler, en revanche, n'a pas de rainures d'évacuation. Au lieu de cela, il a une forme légèrement polygonale et presse le profil du filetage dans le matériau.

Cette géométrie rend l'outil plus massif et moins sensible aux charges de rupture. Les bords ne sont pas usés par l'abrasion liée à la coupe, ce qui se remarque plus tard dans la durée de vie de l'outil.

Dans la vidéo ci-jointe, nous montrons exactement ces différences avec deux prises de vue du composant : une fois avec un taraud coupant, une fois avec un taraud à refouler.

Diamètre du Trou de Perçage dans le Taraudage par Refoulement : Pourquoi il doit être plus grand

Dans le taraudage par refoulement, le matériau s'écoule dans le profil. Par conséquent, le diamètre du trou de perçage doit être plus grand que pour le taraudage par coupe. Un diamètre trop petit entraîne une sur-déformation, un couple élevé et, dans le pire des cas, la rupture de l'outil ou un filetage dimensionnellement instable.

Un exemple de la vidéo :

M8 Taraudage par refoulement : 7,45 mm

M8 Taraudage par coupe : 6,8 mm

La différence semble minime, mais elle est décisive pour le résultat. Si tu travailles avec des trous de perçage trop petits, tu produis des problèmes bien avant que le filetage ne soit terminé.

Matériau et Flux de la Structure : Pourquoi le filetage devient plus stable

Lors de la coupe, le flux de la structure est interrompu. La microstructure du matériau perd sa continuité, et les arêtes de coupe génèrent des entailles qui peuvent affecter ultérieurement la capacité de charge.

Dans le taraudage par refoulement, c'est le contraire qui se produit. La structure est déformée, non séparée. Il se crée un flux de structure compacté et continu qui rend le filetage plus stable et réduit la sensibilité aux entailles.

Avantages et Inconvénients du Taraudage par Refoulement

Avantages

Absence de Copeaux Sans copeaux, il n'y a pas de risque de bourrage de copeaux, pas de formation de cratères dans les trous borgnes et aucun effort supplémentaire pour l'évacuation des copeaux. Le composant reste propre, ce qui est un réel avantage, notamment dans les installations automatisées et les processus en série. Dans les environnements de fabrication qui exigent une propreté absolue – par exemple, dans les assemblages électroniques ou les processus proches des aliments – même un seul copeau peut entraîner un rebut. Travailler sans copeaux prévient exactement cela.

Durée de Vie Accrue et Résistance du Filetage Supérieure Le matériau est écroui (endurci par déformation à froid) et non usiné par enlèvement de matière. Cela garantit des filetages robustes et une longue durée de vie de l'outil, car il n'y a pas d'arêtes de coupe qui s'usent.

Stabilité du Processus et Bonne Automatisation Le taraudage par refoulement fournit des résultats reproductibles et fonctionne de manière très fiable dans les environnements CNC modernes. C'est un avantage clair pour la production en série.

Meilleure Qualité de Surface dans le Filetage La surface du filetage formé est plus lisse et plus dense car il n'y a pas d'entailles de coupe. Cela améliore la capacité de charge et les vis se vissent plus facilement.

Inconvénients / Limitations

Couples Plus Élevés Requis Le taraudage par refoulement nécessite environ 40 à 50 % de couple en plus que le taraudage classique. La machine doit disposer de cette réserve de puissance, sinon le processus ne peut pas être utilisé de manière stable.

Dépendance du Matériau : Ductilité Obligatoire Seuls les matériaux ductiles et déformables conviennent à ce procédé. Les matériaux très durs ou cassants entraînent des fissures, des problèmes dimensionnels ou des dommages à l'outil.

Exigences Plus Strictes Concernant le Perçage, la Lubrification et les Paramètres Le diamètre du trou de perçage, le lubrifiant et les paramètres du processus doivent correspondre exactement. Un trou de perçage incorrect ou un manque de lubrification menacent la rupture de l'outil et des filetages défectueux.

Quand le Taraudage par Refoulement Vaut-il la Peine ?

C'est utile lorsque :

Le matériau est facilement déformable.

La machine offre un couple suffisant.

Le processus doit être automatisé ou particulièrement propre.

Une haute résistance du filetage ou des surfaces de filetage lisses sont exigées.

Les copeaux seraient problématiques (trous borgnes, salles blanches, électronique, alimentation).

C'est moins approprié lorsque :

Le matériau est trop dur ou cassant.

Trop peu de couple est disponible.

Les tolérances de perçage serrées ne peuvent pas être maintenues de manière fiable.

Tarauds à Refouler VÖLKEL en Pratique

VÖLKEL propose des outils de formage conçus pour des résultats fiables et reproductibles, et qui peuvent être intégrés sans problème dans les processus de fabrication existants.

Sur demande, les tarauds formeurs sont également disponibles avec une rainure de lubrification. Cette rainure améliore la répartition du lubrifiant dans la zone de contact, réduit le frottement et soutient ainsi à la fois la précision dimensionnelle et la durée de vie de l'outil, en particulier dans les matériaux plus exigeants.

De plus, VÖLKEL propose également les tarauds formeurs avec une surdimension. Cette variante est utile lorsque les composants reçoivent ultérieurement une couche protectrice galvanique. La couche ajoute de la matière et rétrécit le filetage. Un taraud formeur surdimensionné compense cela et garantit que le filetage reste dimensionnellement précis après le revêtement.

Pour des performances encore meilleures, nous proposons également les tarauds formeurs avec divers traitements de surface et revêtements. Ceux-ci réduisent les coefficients de frottement, améliorent le comportement de fonctionnement et stabilisent le processus sous des charges plus élevées.

En ligne et dans notre catalogue, tu trouveras tous les tableaux pertinents sur les diamètres de trous de perçage, les paramètres d'application et les variantes disponibles.

Conclusion

Le taraudage par refoulement s'est imposé depuis longtemps comme un processus fiable dans la pratique, en particulier là où les copeaux gênent ou lorsqu'une grande stabilité du processus est requise. Sans copeaux, avec des filetages stables et une très bonne durée de vie, c'est la meilleure option pour de nombreuses applications.